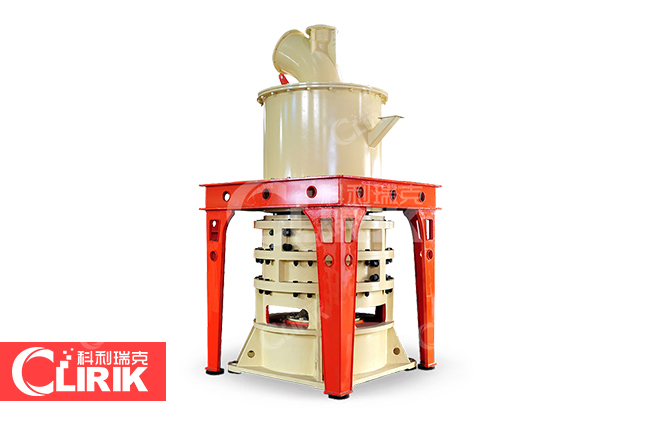

超細(xì)微粉磨是現(xiàn)在常見磨粉設(shè)備之一,,由于超細(xì)微粉磨不用破碎機(jī)破碎,就可以處理物料,,簡(jiǎn)化了生產(chǎn)的工藝流程,,并且超細(xì)微磨研磨物料的粒度跨度大,所以在生產(chǎn)過(guò)程被廣泛使用,。由于超細(xì)微粉磨的快速發(fā)展,,超細(xì)微粉磨出現(xiàn)的故障也越來(lái)越多,那么超細(xì)微粉磨主要的故障有哪些,?本文將為大家詳細(xì)介紹,。

一、超細(xì)微粉磨振動(dòng)

引起超細(xì)微粉磨振動(dòng)的原因主要有以下幾方面:

1)磨盤料層厚度控制不當(dāng),,料床不穩(wěn)定,。

料床過(guò)薄,容易振動(dòng),,而料床過(guò)厚,,也容易造成更加劇烈的振動(dòng)。影響料層厚度的因素有喂料量,、物料粒度,、風(fēng)量、選粉效率及循環(huán)負(fù)荷率、研磨壓力,、擋料環(huán)的高度,、出磨溫度、物料的水分,、磨內(nèi)噴水量等,,料層厚度不當(dāng)引起的振動(dòng)跳停,在跳停的瞬間會(huì)出現(xiàn)超細(xì)微粉磨進(jìn)口壓力,、磨內(nèi)壓差以及主電動(dòng)機(jī)電流會(huì)迅速上升,,而在振停之前無(wú)明顯的變化。

2)磨內(nèi)有大塊金屬等異物,,此種跳?,F(xiàn)象很明顯,通常是各種參數(shù)正常而超細(xì)微粉磨突然跳停,。

3)超細(xì)微粉磨本身設(shè)備故障,,如蓄能器壓力不正常不平衡、液壓拉桿斷裂,、測(cè)振元件失靈等,。

4)壓差不穩(wěn)。壓差穩(wěn)定標(biāo)志著進(jìn)出料量達(dá)到了動(dòng)態(tài)平衡,,循環(huán)負(fù)荷穩(wěn)定,,一旦這個(gè)平衡破壞,循環(huán)負(fù)荷發(fā)生變化,。其中,,壓差降低是入磨物料量低于出磨物料量,循環(huán)負(fù)荷降低,,料床厚度逐漸變薄,,超細(xì)微粉磨振動(dòng)值升高;壓差升高是入磨物料量大于出磨物料量,,循環(huán)負(fù)荷不斷增加,,這可能是加料過(guò)多造成的,也可能是加載壓力降低造成的,。

二,、加載壓力低主要原因?yàn)椋?br />

1)液壓站溢流閥調(diào)整不合適或者堵塞造成溢流。

2)油泵出口止回閥失靈或堵塞,。

3)油泵密封件老化泄漏,。

4)液壓缸密封不嚴(yán),有內(nèi)漏現(xiàn)象,。

5)液壓管路接頭有泄漏,,此種原因多為超細(xì)微粉磨振動(dòng)造成的接頭松動(dòng)甚至斷裂,。

6)液壓站油溫過(guò)低,造成液壓油黏度大,,油泵負(fù)載過(guò)大,,油壓過(guò)低。此類現(xiàn)象多發(fā)生在冬季長(zhǎng)時(shí)間停磨后再開磨,,油站的溫控系統(tǒng)失靈造成的,。

7)液壓站液位低于臨界線,油泵吸油量不足,,此類現(xiàn)象通常伴隨著油泵聲音不正常,。

三,、液壓缸拉桿斷裂

主要原因?yàn)椋?br />

1)拉桿張力和剪切力重復(fù)作用產(chǎn)生的疲勞破壞,。拉桿與液壓缸活塞桿以螺紋形式連接,拉桿斷裂多發(fā)生在螺紋根部,;控制料床穩(wěn)定,,減少磨輥的波浪起伏振動(dòng)可降低拉桿的應(yīng)力疲勞損壞。

2)超負(fù)荷,加載壓力過(guò)大。超細(xì)微粉磨正常的加載壓力為6~8MPa,非正常狀態(tài)多為5~14MPa,,超出了超細(xì)微粉磨正常工作曲線,。

3)限位絲下限值調(diào)整過(guò)低。限位絲有阻止緩沖壓力峰值的作用,,能夠減輕液壓缸及拉桿的負(fù)荷。如果限位絲下限值調(diào)整過(guò)低起不了作用,加壓后,,除磨輥所受的負(fù)荷外,所有的壓力均作用在液壓拉桿上,,可能導(dǎo)致拉桿斷裂,。

4)液壓缸拉桿關(guān)節(jié)軸承抱死。主要是由于生料粉塵等雜物堵塞了液壓缸拉桿關(guān)節(jié)軸承的油路及關(guān)節(jié)軸承,,使得液壓缸拉桿受力不均,,無(wú)法分解壓力峰值,造成拉桿斷裂,。

四,、磨輥磨盤非正常磨損

磨襯的正常更換周期為12個(gè)月,造成磨輥磨盤非正常磨損的原因主要有:

1)物料的磨蝕性變化,,如使用鋼渣替代鐵礦石配料,,或者石灰石等原料中含有燧石、鵝卵石等易磨性差的雜質(zhì),;

2)磨內(nèi)進(jìn)入金屬塊等雜物,,可能是原料帶入的,,也可能是超細(xì)微粉磨內(nèi)部脫落的;

3)噴口環(huán)風(fēng)速過(guò)快,,磨內(nèi)循環(huán)量大,,溫度長(zhǎng)期偏高等,加快了磨輥等部件的磨損,;

4)料層薄,,或粉料太大,超細(xì)微粉磨振動(dòng)大,,嚴(yán)重時(shí)產(chǎn)生磨輥磨盤蹭撞,。

五、吐渣量大,,外循環(huán)量大

在排除掉異物,、設(shè)備本體及其出料口堵后,主要有兩種現(xiàn)象:

1)細(xì)粉量少,,吐渣主要是大塊石灰石,。其原因?yàn)槭沂啄バ圆睿ㄈ绾星嗍㈧菔谤Z卵石等),、入磨粒度偏大,,超細(xì)微粉磨加載壓力偏小。

2)吐渣中含有大量細(xì)粉,。此類現(xiàn)象主要原因有:循環(huán)風(fēng)機(jī)風(fēng)量不足或風(fēng)溫太高,、進(jìn)風(fēng)口堵塞、噴口環(huán)磨損或面積不合適導(dǎo)致噴口環(huán)處風(fēng)速低,、擋料環(huán)過(guò)低,、超細(xì)微粉磨喂料量過(guò)大、磨輥磨盤非正常磨損,、研磨效率下降等,。

六、超細(xì)微粉磨產(chǎn)量低

造成超細(xì)微粉磨產(chǎn)量低原因有:

1)物料的影響:如粒度過(guò)大或過(guò)小,,易磨性差,,綜合水分太大或太小。

2)超細(xì)微粉磨本身的缺陷:如磨盤磨輥磨損嚴(yán)重,、液壓系統(tǒng)故障導(dǎo)致加載壓力低,;選粉機(jī)的葉片磨損、葉片角度調(diào)整不合適,、轉(zhuǎn)子旋向錯(cuò)誤等導(dǎo)致的選粉效率低,,超細(xì)微粉磨內(nèi)循環(huán)量大。噴口環(huán)磨損后降低導(dǎo)致磨盤料層變厚排渣量大,。

3)操作上的影響:如循環(huán)風(fēng)機(jī)拉風(fēng)過(guò)小或進(jìn)風(fēng)口堵塞未及時(shí)清理,。出口溫度控制過(guò)高或噴水量小,、霧化效果差導(dǎo)致的超細(xì)微粉磨振動(dòng)。

七,、液壓系統(tǒng)故障

1)液壓泵頻繁啟動(dòng),。原因主要有:壓力設(shè)定值不合理;液壓缸密封件或液壓系統(tǒng)管路存在泄漏,。

2)加載壓力達(dá)不到要求,,液壓泵持續(xù)運(yùn)行。主要原因:溢流閥整定值過(guò)低,;液壓缸蓄能器充氣壓力過(guò)低或有泄漏,;有雜物堵塞溢流閥或安全閥導(dǎo)致該閥泄漏;液壓缸密封件或管路接頭漏油,。

3)液壓油溫度高,。主要原因:液壓缸氮?dú)饽覊毫Φ突蚱つ移茡p導(dǎo)致氮?dú)饽倚钅芫彌_作用失效;超細(xì)微粉磨振動(dòng)大,,液壓缸活塞動(dòng)作頻繁,;液壓管路阻力大或管徑小,,液壓油壓力高流速快,。

八、潤(rùn)滑系統(tǒng)故障

1)主電動(dòng)機(jī)軸承潤(rùn)滑系統(tǒng),,主要故障有:液位過(guò)低或過(guò)高甚至滿溢,;前后軸液位不一致有較大的液位差。主要原因?yàn)闈?rùn)滑泵出口節(jié)流閥管徑過(guò)大,,調(diào)節(jié)精度不夠,。解決辦法:在主電動(dòng)機(jī)前后軸承進(jìn)油口管路上各加裝一個(gè)節(jié)流閥,分開調(diào)節(jié),。

2)主減速機(jī)潤(rùn)滑系統(tǒng),,主要故障有:回油管管徑小或潤(rùn)滑站油箱水平面高導(dǎo)致回油不暢;高壓泵壓力低,。主要原因?yàn)椋阂缌鏖y整定值不合適或堵塞溢流,;冷卻水故障導(dǎo)致油箱溫度高潤(rùn)滑油黏度下降;潤(rùn)滑泵泵頭堵塞等,。

3)磨輥潤(rùn)滑系統(tǒng),,主要故障有:某個(gè)磨輥潤(rùn)滑無(wú)回油或回油量小。原因?yàn)榛赜凸苈访芊獠缓?,射流泵抽吸效果差,;過(guò)濾器堵塞等。

4)干油潤(rùn)滑系統(tǒng),,主要故障有:①潤(rùn)滑點(diǎn)不出油或出油量小,。原因?yàn)闈?rùn)滑脂黏度過(guò)大,;潤(rùn)滑油雜質(zhì)多;潤(rùn)滑泵溢流閥或安全閥內(nèi)漏,;②潤(rùn)滑點(diǎn)或管路接頭漏油,。主要原因?yàn)椋河蛪哼^(guò)高或超細(xì)微粉磨振動(dòng)導(dǎo)致接頭脹套或接點(diǎn)松動(dòng)。

以上就是超細(xì)微粉磨主要故障,,相信大家一定對(duì)超細(xì)微粉磨故障原因有了一定了解,,另外平時(shí)還要注意操作人員規(guī)范使用以及對(duì)超細(xì)微粉磨的維護(hù)。有需要超細(xì)微粉磨的用戶,,可以撥打上??评鹂藷峋€電話:18939883129 科利瑞克期待您的光臨。