立式干式/濕法攪拌磨粉的工作原理、分類及注意事項(xiàng)

1,、攪拌磨的簡(jiǎn)介

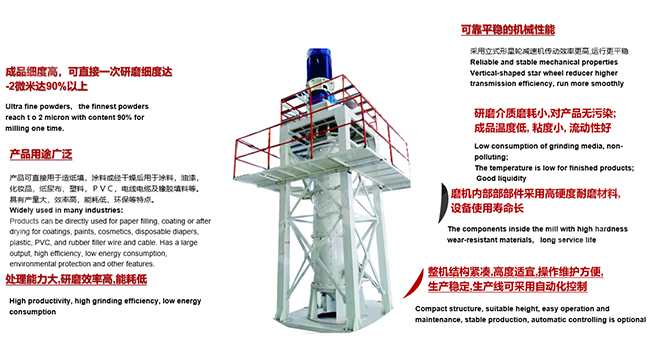

攪拌磨是一種將攪拌磨合和攪拌混合缸相結(jié)合的機(jī)型,,通常用于要求物料粒徑最終達(dá)到微米級(jí),,質(zhì)量要求高的, 難于研磨和分散之物料的研磨,。攪拌磨的特點(diǎn)是研磨后可獲得非常窄的粒度分布, 能處理大量物料,。

2、攪拌磨的應(yīng)用

攪拌磨是現(xiàn)代超細(xì)粉碎設(shè)備之一,,其應(yīng)用范圍已涉及化工,、建材、醫(yī)藥,、化工,、食品、陶瓷,、粉末冶金,、材料,、電子等許多鄰域。人們認(rèn)識(shí)這種有效研磨設(shè)備及方法已經(jīng)有近八十年歷史,。

![CB][7V%S$E4NS1SKMLN9SQ7.jpg](https://m.xgdnz.cn/uploads/allimg/210721/10531CJ6-1.jpg)

3,、介質(zhì)攪拌磨工作原理

介質(zhì)攪拌磨是經(jīng)過(guò)攪拌細(xì)小磨介來(lái)實(shí)現(xiàn)對(duì)顆粒物料的有效粉碎,其工作原理是磨機(jī)筒軸中心部裝有攪拌器,,并且充填磨介(如微珠),,攪拌磨的攪拌器棒或葉片未端線速度一般在3~25m/s,磨介的線速度在攪拌器軸中心位置較低,但隨著離軸中心距離的增加而增大,,在棒或葉片未端處其線速度達(dá)到最大值,,在棒或葉片未端筒壁間隙內(nèi),由于攪拌器難于施加磨介所需的動(dòng)能,,所以磨介的線速度降低,,在貼近筒壁處,較低的磨介線速度有利于降低磨介與筒壁的相互磨損,。在攪拌器攪動(dòng)下,,磨介和研磨物料作循環(huán)運(yùn)動(dòng)和自轉(zhuǎn)運(yùn)動(dòng),從而在磨機(jī)內(nèi)上下左右不斷的相互置換位置而產(chǎn)生激勵(lì)的碰撞,、剪切運(yùn)動(dòng),。由磨介重力和高速螺旋回轉(zhuǎn)所產(chǎn)生的壓力對(duì)研磨顆粒進(jìn)行摩擦、沖擊,、剪切,、粉碎。

4,、干式攪拌磨注意事項(xiàng)

在采用干式攪拌磨制備細(xì)粉末時(shí),,為了避免因?yàn)轭w粒間液橋力作用引起顆粒團(tuán)聚以及因?yàn)轭w粒潮濕導(dǎo)致覆蓋和包裹磨介和筒壁影響研磨效果,需對(duì)所需球磨粉末物料進(jìn)行干燥,。

5,、攪拌磨工作注意事項(xiàng)

在使用攪拌磨研磨高濃度料漿或干粉過(guò)程中,往研磨物料中添加極少量的助磨劑,,可以明顯改善物料的流動(dòng)性,,進(jìn)而提高攪拌磨的研磨效力。明顯的加入適量助磨劑于攪拌磨的高濃度研磨漿料,,可以有效的控制漿體流變學(xué)性質(zhì)。

對(duì)于攪拌磨磨介先用,,除了要考慮其成本外,,更加重要的是要考慮磨介的使用過(guò)程中的磨損以及相應(yīng)所帶來(lái)的污染研磨產(chǎn)品的情況。

用于散熱降溫的冷卻液流量大小要根據(jù)研磨條件變化造成的熱量多少以及待研磨物料性質(zhì)確定,,攪拌磨研磨物料所產(chǎn)生的熱量大小可以間接的通過(guò)測(cè)量研磨物料的溫度來(lái)估計(jì),,一般物料溫度控制在低于60~70度為宜,。

濕法攪拌磨粉機(jī)LXMC1000 型號(hào)技術(shù)參數(shù)

執(zhí)行標(biāo)準(zhǔn): Q/AEHM001-2010

外形尺寸:2700mm (長(zhǎng)) x2200mm (寬) x4500mm (高)

電機(jī)功率: 132KW 380V

冷卻方式及流量: 水冷約10立方米/小時(shí) (可循環(huán))

進(jìn)料方式: 底側(cè)部切線進(jìn)料

介子球初次裝機(jī)量: 約1T(比重3.2)

設(shè)備質(zhì)量: 空載約7T 重載約11T

產(chǎn)能指標(biāo):

|

工藝方式 |

單機(jī)組生產(chǎn) |

兩臺(tái)串聯(lián)機(jī)組生產(chǎn) |

|

|

產(chǎn)品細(xì)度-2微米 |

D60 |

D90 |

D95 |

|

固含量 |

70%-75% |

70-75% |

70-75% |

|

小時(shí)噸產(chǎn)量(干計(jì)) |

1.4-1.8 |

0.6-0.8 |

0.7-0.9 |

|

分散劑用量(Kg/t) |

4 |

10 |

14 |

|

介子球損耗(Kg/t) |

0.2-0.4 |

0.5-0.6 |

0.8-1.2 |

|

電耗(度/t) |

<45 |

<130 |

<170 |